فرآیند پخت آجر (قسمت چهارم)

فرآیند پخت آجر (قسمت چهارم)

طرحهای مختلف کوره

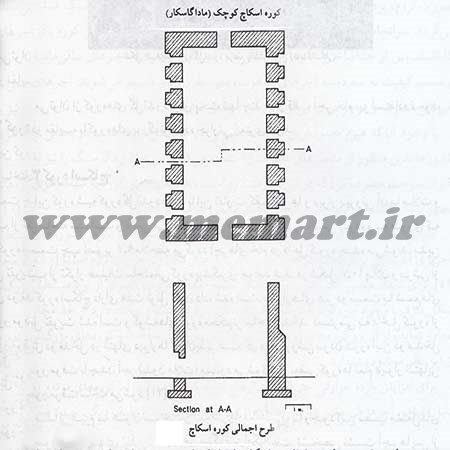

کوره اسکاچ

این کوره شبیه گلاندود است با این تفاوت ، کف تونلها و دیوار بیرونی آن با ملات و آجر سفال ساختهشده است و دائمی میباشند.سقف کوره دائمی نبوده و بهطوریکه در سمت چپ ملاحظه میگردد آجرهای خام در داخل کوره چیده میشوند.بدین ترتیب از تکرار عملیات ساختمانی کوره پیشگیری خواهد شد.دیوارهای هر دو سمت با شمعهای حائل تقویتشده است و گوشههای کوره محکمتر ساختهشدهاند.دسترسی به داخل کوره از طریق دو مدخل در انتهای دیوارها امکانپذیر است.در مدت روشن بودن کوره این دو مدخل بهطور موقت با چیدن آجر (بدون ملات) مسدود میشوند.در بعضی کورهها تمام دیوار انتهایی بهطور موقت ساخته میشود.

غالباً از هیزم بهعنوان سوخت کوره استفاده میشود،باوجوداین نصب مشعلهای نفتسوز یا دریچههای تغذیه زغالسنگ امکانپذیر است.تشخیص نشست آجرها پس از انقباض در این نوع کوره نسبت به دو نوع کوره قبلی به دلیل ثابت بودن دیوارها و استفاده از آن بهعنوان شاخص راحتتر است.این معیار نشاندهنده نحوه پیشروی فرآیند پخت در کوره است.

سهولت ساخت و طرح ساده کوره اسکاچ ، امتیاز این کوره بر دیگر انواع کورههای دائمی است.چیدن و برداشتن آجر سفال نیز بهراحتی انجام میگیرد.در کوره اسکاچ نیز مانند کلامپ و کوره گلاندود ، گازهای حاصل از احتراق از میان آجرها به سمت بالا متصاعد میشوند.این کوره در کشورهای درحالتوسعه به نحو گستردهای مورد استقبال قرارگرفته است.نقص عمده کوره اسکاچ وجود تعداد قابلتوجهی آجرهای نپخته و سوخت به علت غیریکنواختی حرارت کوره است.این موضوع بهویژه در مورد خاکهای با حساسیت حرارتی بیشتر و محدوده حرارتی شیشهای شدن محدودتر ، اهمیت دارد.

عموماً مصرف انرژی کورههای اسکاچ برای هر هزار قالب آجر حدود 16 هزار مگاژول است.

کوره تهویه دار

در این کوره ، گازهای داغ حاصل از احتراق به سمت سقفی دائمی کوره هدایت میگردند و پس از برخورد به سقف گازها به سمت پایین برگشته و باعث گرم شدن آجرهای خام موجود در کوره میشوند.آجرهای خام، روی سطحی از آجرهای پخته و یا روی سطح سوراخداری چیده میشوند.گازهای داغ حاصل از احتراق پس از گشت وگداز در میان آجرهای خام از طریق دودکش مخصوصی که در کف کوره تعبیهشده است به خارج هدایت میشوند.جریان گاز از کف کوره به داخل دودکش ایجاد مکش میکند و بهطور مداوم گازهای داغ زیر سقف را به سمت پایین و میان آجرهای خام میکشد.

کوره تهویه دار قیاس با انواع دیگر کوره که قبلاً بررسی شد ، از کارایی بیشتری برخوردار است.علاوه بر آجرپزی ، این کوره را میتوان برای تولید انواع مختلف فرآوردههای سرامیکی (مانند لولههای فاضلاب و انواع مختلف کاشی) به کاربرد.این کوره دماهای بالاتری را نیز تأمین میکند.ازاینرو برای تولید لوازم بهداشتی ساختمان نیز قابلاستفاده است.

میتوان کورههای تهویه دار را بهصورت مدور ساخت که از نوع چهارگوش آن محکمتر است ، اما به علت وجود انبساط و انقباض حرارتی طی فرآیند پخت و تبرید باید کوره را بهوسیله تسمههای آهنی تقویت نمود.ساخت کورههای چهارگوش راحتتر است ، باوجوداین ،تقویت آنها بهوسیله میلههای آهنی تقویتکننده ضرورت دارد.همچنین چیدن آجرهای خام در کوره چهارگوش در مقایسه با نوع مدور آسانتر است.

دریچهها را میتوان از میلههای گازهای داغ به سمت رأس قوسی کوره صعود میکنند و پس از برخورد به آن ، براثر مکش دودکش از منافذ کف به سمت پایین و بین ردیفهای باز آجر پخش میشوند.برای اطمینان از احتراق آجرهای نزدیک پایین دیوار لازم است چند سوراخ کوچک در زیر دیوار کوتاه در کانال زمینی دودکش ایجاد گردد.بهمنظور تنظیم جریان هوا و کنترل عملکرد کوره ، یک صفحه فلزی در نزدیکی پایین دودکش تعبیهشده است.این صفحه باید به مقدار کافی ضخیم باشد تا کج و تابدار نشود.دسترسی به داخل کوره از طریق ورودیهای کوچک قوسی امکانپذیر است.همه ورودیهای طی فرآیند پخت با چیدن آجر بهطور موقت مسدود میگردند.

این نوع کورهها نباید خیلی مرتفع باشند چون چیدن آجر در ارتفاع زیاد مشکل و وقتگیر است.ظرفیت آنها از 10 تا 100 هزار قالب آجر است.در کوره 7-15 چهل هزار قالب آجر را میتوان جای داد.

بهطور عمده ، میزان مصرف سوخت کوره به شرایط کوره ، آجرچینی و کنترل فرآیند پخت بستگی دارد.مثلاً مقداری حرارت جذب پیهای مرطوب میشود، و نامیزان بودن وضعیت دریچههای تنظیم هوا میتواند در اتلاف سوخت مؤثر باشد.وضعیت اتلاف حرارتی از یک نوع کوره به نوع دیگر تفاوت خواهد کرد.با تعداد معینی آجر ، کورههای بزرگ اتلاف حرارتی کمتری دارند.کوره نیمهپز و کاملاً پر وضعیت مشابهی از این نظر دارند.پر شدن کوره به مقدار بیشازحد مجاز در عبور جریان هوای داغ ایجاد اخلال میکند و درنتیجه موجب افزایش زمان فرآیند پخت میشود.وجود مکش زیاد از دودکش نیز اتلاف حرارتی را به همراه دارد.با توجه به این عوامل و تعمیرات مربوط ، حرارت لازم برای پخت هر هزار قالب آجر در کوره تهویه دار از 12 هزارتا 19 هزار مگاژول خواهد بود.

ارزیابی دقیق حرارت مصرفی نیازمند بررسی دقیق مشخصههای کوره است.