خشککردن آجر (قسمت اول)

خشککردن آجر (قسمت اول)

در مرحله خشککردن که قبل از مرحله پخت هست چند هدف تعقیب میشود که در اینجا بهطور خلاصه به هر یک از آنها اشاره میشود :

- برای دستیابی به فرآوردههای سرامیکی محکم و مقاوم در برابر رطوبت ، آجر سفال باید در کوره با دمای زیاد پخته شوند.در کوره پخت ، حدود 20 قالب آجر روی یکدیگر چیده میشوند، ازاینرو آجرهای زیرین باید مقاومت کافی برای تحمل وزن آجرهای فوقانی را داشته باشند.آجر خام که از قالب بیرون آورده میشود حتی قادر به تحمل وزن یک آجر دیگر نیست .پس از تبخیر رطوبت اضافی و رسیدن به میزان رطوبت بحرانی آجر تا حد کافی برای جابهجایی و رویهم چیدن مقاوم خواهد شد.

- براثر تبخیر رطوبت، آجر با انقباض و کاهش ابعاد مواجه میگردد.بهتر است این انقباض قبل از مرحله پخت انجام گیرد، در غیر این صورت آجرها در کوره حالت بیثباتی پیدا میکنند و متلاشی خواهند شد.

- حتی پس از رسیدن به رطوبت بحرانی و محکم شدن آجر نیز رطوبت در آن باقی خواهد ماند.در صورت بقای این رطوبت در آجر ، رطوبت آجرهای نزدیک به حرارت ، تبخیر میگردد و در سطح آجرهای دور از حرارت قطرات آب تشکیل میشود و درنتیجه آجرهای نواحی مزبور آب جذب مینمایند و متلاشی میگردند.

- دردسر و مخاطره دیگر رطوبت باقیمانده در آجر خام ، تبخیر ناگهانی آن براثر افزایش سریع دما و متلاشی شدن آجر هست.برای کاهش احتمال وقوع این پدیده ، آجرها قبل از ورود به کوره تا حد ممکن باید خشک گردند.

- هزینه سوخت کوره یکی از اقلام عمده در هزینههای تولید است .ازاینرو هر چه آجر خام بهطور طبیعی بیشتر خشکشده باشد از این هزینه کاسته خواهد شد.

خشککردن مصنوعی آجر

فرآیند خشک شدن باید با کمترین مقدار تغییر شکل و حداقل ترکخوردگی و ضایعات همراه باشد.سرعت تبخیر رطوبت از سطح نبایستی از سرعت تبخیر آب از منافذ درون آجر سفال خام بیشتر باشد، بنابراین دلیلی برای برقراری جریان هوای بیشتر روی سطح یا افزایش بیش از یک حد معین وجود ندارد.در غیر این صورت ، تفاوت میزان انقباض در سطح و درون آجر ، ناشی از تبی خر سریع از سطح باعث ترکخوردگی آن میگردد.

همچنین اگر خشک شدن خیلی آرام باشد ، مصالح متخلخل بایستی برای تهیه مخلوط مورداستفاده قرار گیرند و یا حجم آجر ممکن است منجر به ایجاد آجرهای برجسته یا سوراخدار گردد.بهمحض اینکه آجرها سخت شدند میتوان سرعت خشککردن را افزایش داد.

درصورتیکه پس از نفوذ رطوبت به سطح ، دما و رطوبت محیط و سرعت جریان هوا بستگی دارد.در مناطق گرمسیر طی ماههای سرد و مرطوب زمستان خشککردن آجر امکانپذیر نیست.در چنین شرایطی کارخانههای با ظرفیت متوسط از کورههای خشککن چندطبقه استفاده میکنند.آتش کوره از رطوبت هوا میکاهد و با افزایش دما فرآیند خشک شدن را امکانپذیر میسازد.هزینه این روش خشککردن اجر به علت مصرف سوخت فراوان زیاد است.از دیگر دستگاههای خشککردن آجر میتوان از اتاق هر خشککن با ظرفیت مناسب برای هر نوبت تولید و خشککنهای تونلی که بهطور پیوسته عمل میکنند نام برد.

در فرآیند خشککردن بهطور مصنوعی، تأمین انرژی برای تبخیر رطوبت و همچنین گرم کردن آجرها و تهویه کوره خشککن لازم هست.البته در ضمن این عملیات خواهناخواه تلفات حرارتی وجود خواهد داشت.

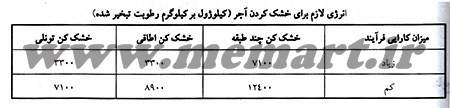

در جدول زیر کل انرژی لازم برای تبخیر یک کیلوگرم رطوبت ارزیابیشده است.مقداری انرژی لازم برای خشک شدن هزار قالب آجر بین سه هزارتا هشت هزار مگا ژول محاسبهشده است.از مقایسه این انرژی باانرژی موردنیاز در کوره آجرپزی (یعنی 5 هزارتا 16 هزار مگا ژول برای هر هزار قالب آجر) اهمیت آن آشکار میگردد.نتیجه آنکه انرژی مصرفی برای خشککردن آجر تقریباً در حدود انرژی مصرفی در کوره پخت هست.

روشهای خشککردن مصنوعی بیشتر در کارخانههای بزرگ و خودکار تولید آجر به کار میروند.در چنین واحدهایی حمل غیر دستی و خودکار آجر از نظر اقتصادی توجیهپذیر بوده و کورههای مورداستفاده طوری طراحیشدهاند که حرارت اتلافی از آنها دوباره قابل هدایت به خشککن است.در کورههای تونلی ، بازیابی حرارت از ناحیه تبرید تونل امکانپذیر است ، اما این روش در کورههای کوچکتر مشکل است و جمع آویزی حرارت و هدایت آن به خشک کن هزینه نسبتاً زیادی را به همراه دارد.چیدن آجرهای خام در اطراف کوره ممکن است رو کمهزینهای برای خشککردن آجرها باشد.اما در صورت فقدان فضای کافی در اطراف کوره و وجود مانع در دسترسی به کوره این روش امکانپذیر نخواهد بود.

اخیراً نوعی خشککن گازی گردان نیز برای خشککردن مصنوعی آجر ابداع گردیده است که در آن جریان هوای گرم از فواصل بین آجرهای انباشته ، آنها را خشک مینماید.

خشککردن آجر در بعضی کشورهای گرمسیر ، بهویژه در فصل شرجی و مرطوب ، مشکل است ، ازاینرو غال با کارخانههای بزرگ آجر سازی این کشورها به خشککنهای گازی مجهزند.

با توزین آجرها در فواصل زمانی مختلف در ضمن فرآیند خشک شدن و بررسی نتایج حاصل میتوان زمان رسیدن رطوبت آجر به حد بحرانی cmc را تعیین نمود.

با توجه به گرانی و یا کمبود سوخت ، شرایط جوی گرم در بسیاری کشورها و با در نظر گرفتن مسائل کل تولید و نیازهای بازار مصرف ، کاربرد خشککنهای فوق برای واحدهای کوچک اجر سازی در اکثر کشورهای درحالتوسعه توجیهپذیر نیست.